기술동향No.03, 2020/11

산업의 패러다임을 변화시킬 나노신소재,

질화붕소나노튜브

김재우 공학박사

kimj@naieel.com, 내일테크놀로지 대표이사

한국원자력연구원 책임연구원

산업의 패러다임은 다양한 시점에 다양한 경로와 방법을 통해 변화되어 가고 있음을 우리는 지난 세기 산업발전과 산업혁명의 역사를 통해 배우고 알 수 있다. 20세기 초반 전기를 이용한 대량생산이 산업의 패러다임을 변화시켰다면, 20세기 후반에는 컴퓨터와 인터넷을 기반으로 하는 지식정보의 혁명으로 이어졌으며, 이제는 제 4차 산업혁명이라는 틀 안에서 인공지능과 빅데이터를 통한 현실세계와 가상세계의 초연결 시대로 이어지는 새로운 패러다임을 만들어가며 발전해가는 단계에 있다고 할 수 있다. 본 논고는 제 4차 산업혁명의 다양한 분야 중, 하드웨어적인 측면에서 뒷받침 되어야 할 다양한 기술요건에 대해서 질화붕소나노튜브(BNNT:Boron Nitride Nanotubes)라는 기초 나노신소재가 어떻게 기여하고 발전해 나갈 수 있는지 알아보고자 한다. 특히, 질화붕소나노튜브가 가지고 있는 우수한 기계적 강도, 열전도성, 내열성, 전기절연성, 중성자흡수능 및 내부식성/내화학성 등 독특한 물성이 국방산업 뿐 아니라 항공우주 산업에 어떻게 기여하고 활용될 수 있는지 국내외 연구개발 사례를 통해 고찰해 보고자 한다.

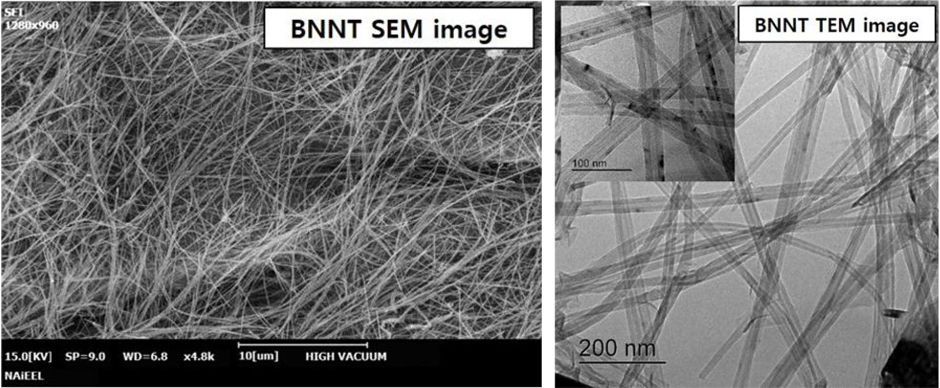

질화붕소나노튜브는 1995년 미국 버클리대학의 연구진이 사이언스지에 아크방전을 이용하여 실험적으로 합성결과를 발표하여 세상에 처음 보고되었다. 이후로 레이저, 플라즈마, CVD, 열처리법 등 다양한 합성방법이 개발되어 왔으며 2010년대 초중반을 기점으로 미국, 캐나다를 비롯한 선진국을 중심으로 상용화되기 시작했다. 국내에서는 2015년 한국원자력연구원에서 자체적으로 개발한 열처리법을 기반으로 질화붕소나노튜브 소재의 상용화가 시작되었다. 그림 1은 전형적인 질화붕소나노튜브의 SEM과 TEM 미세조직 사진을 보여주고 있다.

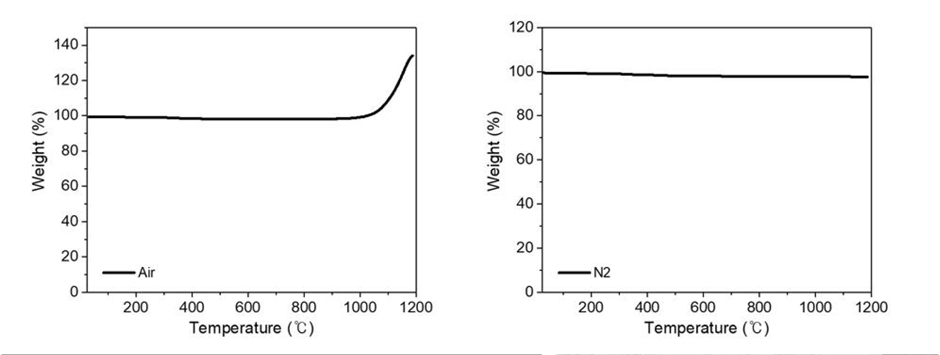

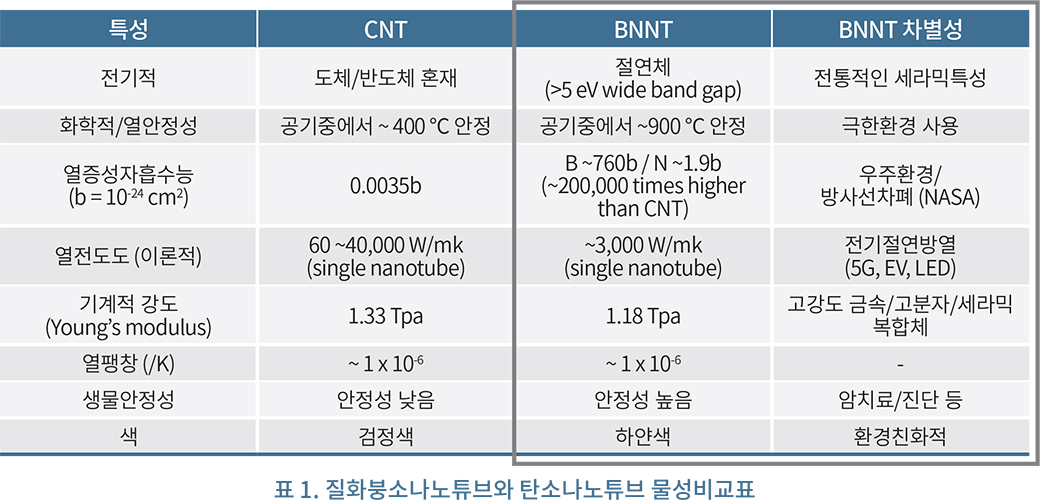

질화붕소나노튜브는 열전도 및 기계적 특성에 있어서는 탄소나노튜브(CNT: Carbon Nanotubes)와 매우 유사하지만 탄소나노튜브가 전기적으로는 전도체와 반도체가 혼합되어 합성되고 공기중에서 400℃ 이상이면 산화되어 열적 안정성이 낮은데 비해, 질화붕소나노튜브는 전기적으로 절연성을 가지고 있으며 공기 중에서 약 1,000℃에서도 열적 안정성을 가지고 있는 고온소재이다(그림 2, 표 1 참조). 특히 탄소나노튜브와는 달리 열중성자 흡수능이 매우 뛰어난 장점이 있어 미국 항공우주국(NASA)에서는 중성자를 차폐하면서 동시에 고강도, 고내열성과 경량화가 필수적인 항공우주소재로 질화붕소나노튜브를 선정하여 많은 연구를 진행하고 있다.

앞에서도 간단하게 언급했듯이 질화붕소나노튜브는 매우 우수한 물성을 가지고 있지만, 합성법이 매우 까다로워 대량생산과 품질에 있어서 아직 산업적 활용의 단계에는 도달하지 못한 것으로 알려져 있다. 특히 탄소나노튜브가 일반적으로 1,000℃ 아래의 저온에서 합성되는데 비해 질화붕소나노튜브는 1,000℃ 이상, 공정의 종류에 따라 심지어 5,000℃ 이상의 고온에서 합성이 되기 때문에 합성장치의 운용이나 조건에 있어서 상대적으로 매우 어려운 과정을 거쳐야 한다. 현재 전 세계 대부분의 생산공정은 시간당 그램단위를 벗어나지 못하고 있어 생산성 향상은 물론이고, 특히 합성의 수율도 50% 내외이기 때문에 순도를 높일 수 있는 정제공정이 추가되어야 하는 단점도 있다. 불순물로는 미반응 붕소나 반응결과물인 질화붕소(h-BN) 및 금속촉매가 있다. 미반응 붕소와 금속촉매는 상대적으로 정제하는 것이 쉽지만, 합성은 되었지만 나노튜브로 성장하지 못한 h-BN 입자들은 화학적인 방법을 이용하여 정제할 수 없기 때문에 고순도의 질화붕소나노튜브를 확보하는 것은 매우 어려운 실험적 과제이다. 이러한 여러 가지 이유로 상용 질화붕소나노튜브는 현재 소수의 기업에서 고가로 연구개발을 목적으로만 공급되고 있다.

해외의 대표적인 질화붕소나노튜브 생산 기업은 미국의 BNNT사(NASA 기술기반), Boronite사, BNNano사, 캐나다 TEKNA사 (NRC 기술기반), 호주 BNNT Technology사가 있으며, 국내에는 내일테크놀로지(한국원자력연구원 기술기반)가 유일하게 BNNT를 생산하여 공급하고 있다. 최근 내일테크놀로지는 질화붕소나노튜브 생산성에 있어서 큰 성과를 보인 것으로 보고하고 있으며 년간 톤 단위의 질화붕소나노튜브를 생산할 수 있는 공정과 장치의 개발을 완료한 것으로 알려져 있다. 특히 품질에 있어서도 80%, 90%이상의 고순도 질화붕소나노튜브를 대량으로 산업적 용도로 제공할 수 있는 것으로 알려져 있다 (http://www.naieel.com). 이는 세계에서 최고의 생산성과 품질을 보유하고 있는 것으로 앞으로 질화붕소나노튜브의 산업적 응용에 기반을 제공할 수 있을 것으로 기대하고 있다.

질화붕소나노튜브는 기본적으로는 IT/IoT, 에너지/환경 및 바이오메디칼과 국방/원자력/항공우주 전 산업분야에 활용이 가능하다. 대표적으로는 차세대 이차전지의 고내열 분리막과 전기절연방열, 고효율 촉매, 웨어러블 또는 로봇용 압전센서 뿐 아니라 압전 에너지하베스팅 등이 있다. 또한 질화붕소나노튜브가 혼합된 고분자나 금속, 세라믹은 기존 소재가 가지는 다양한 단점, 즉 낮은 기계적 강도와 열전도, 및 내열성, 내부식성 등에 있어서 큰 향상을 보일 수 있어 많은 산업분야 중에서도 특히 항공우주산업과 국방산업에의 유용성이 매우 기대되고 있다.

질화붕소나노튜브가 혼합된 금속복합재의 경우, 기계적 강도와 내열성을 크게 향상할 수 있어 초음속항공기의 소재로 활용이 기대되고 있다. 예를 들어 마하5의 초음속으로 비행하는 경우 기체의 온도가 1,000℃까지 상승하기 때문에 기존의 알루미늄이나 티타늄 등 금속소재는 사용이 불가능하다. 이러한 관점에서 세라믹소재를 이용할 수 있지만 낮은 인성으로 충격에 약해 실제 적용이 힘든 상황이다. 미국 NASA에서는 현재의 질화붕소나노튜브 가격과 생산성 문제가 해결된다는 가정으로 초음속 항공기소재로 질화붕소나노튜브가 이용될 수 있다고 예상한다(NASA finds high-tech materials could help hypersonic planes fly faster than ever, THE Drive, 2017/10). 내열성뿐 아니라 기계적 특성에 있어서도 호주의 PPK사에서는 질화붕소나노튜브를 함유한 티타늄 복합재를 3D 프린팅으로 제조하여 기계적 강도를 50% 이상 향상한 결과를 보고하였고 이를 항공우주 산업에 활용하기 위해 연구개발하고 있는 것으로 알려져 있다.

(Industrial Transformation Research Hub Homepage, Deakin University Homepage)

(Q. Huang et al. Nanotechnology, 18(48) 2017)

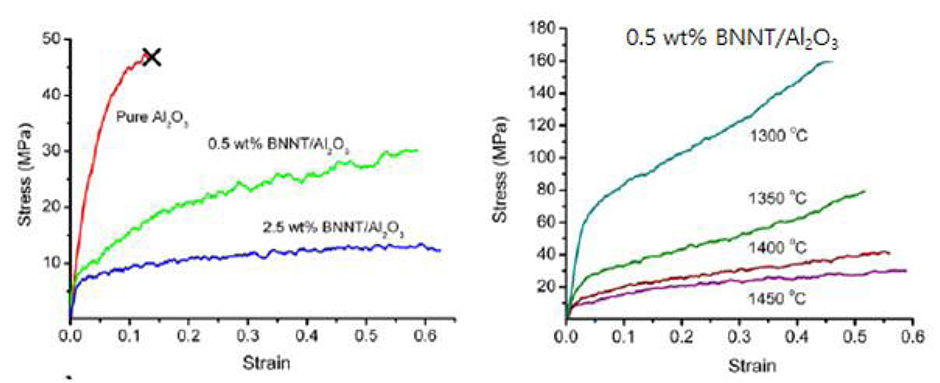

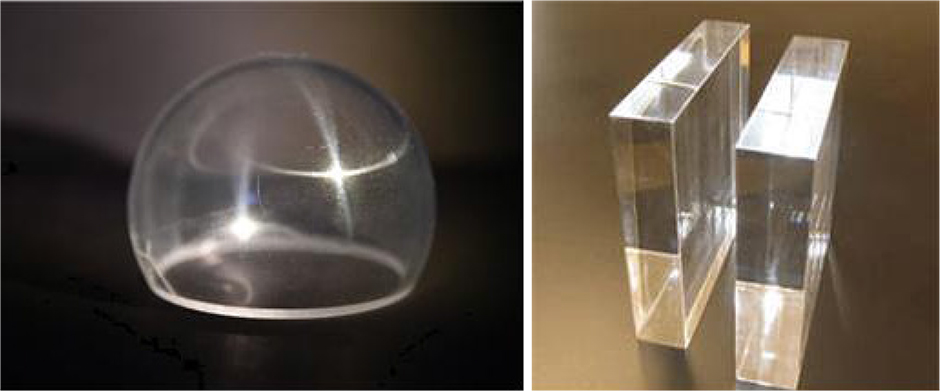

또한 질화붕소나노튜브를 알루미나에 소량 복합화하는 경우, 세라믹의 최대 단점인 낮은 인성을 고온에서는 크게 향상할 수 있다는 연구결과가 보고되었다. 이러한 결과는 로켓엔진 등 고온에 노출되어 세라믹을 사용해야 하는 분야에 활용성이 매우 큰 특성이라 할 수 있다. 또한, 투명한 고강도 방탄유리, 방탄헬멧과 방탄조끼 등은 국방산업에 있어서 매우 중요한 전술적 요인으로 높은 기술적 배경을 요구하고 있다. 특히 방탄유리(glass, acrylic, polycarbonate 및 glass-clad polycarbonate)등의 특성을 확보하기 위해서는 대체적으로 무거운 금속이나 세라믹을 복합화해야 하고 두께가 두꺼워야하며, 결과적으로 무거워질 수 밖에 없는 구조적인 한계가 있다. 그러나 질화붕소나노튜브는 ~1.18 TPa의 기계적 강도를 가지고 있어 기존의 방탄소재로 이용되는 듀퐁사의 Kevlar와 비교해서도 30배나 강도가 높은 특성으로 이를 폴리카보네이트나 아크릴, 유리에 복합화하는 경우 경량의 고강도 투명방탄 유리나 조끼, 헬멧 등을 제조가 가능해 국방이나 우주항공 등의 분야에서 매우 활용성이 크다고 할 수 있다 (N. Domun et al. Composites Part B, 167,2019, J. Guan et al. Mater. Today Comm.20, 2019). 특히 호주의 BNNT echnology사에서는 이러한 질화붕소나노튜브의 특성을 기반으로 고강도 투명방탄 제품을 개발하기 위해 노력하고 있는 것으로 알려져 있다.

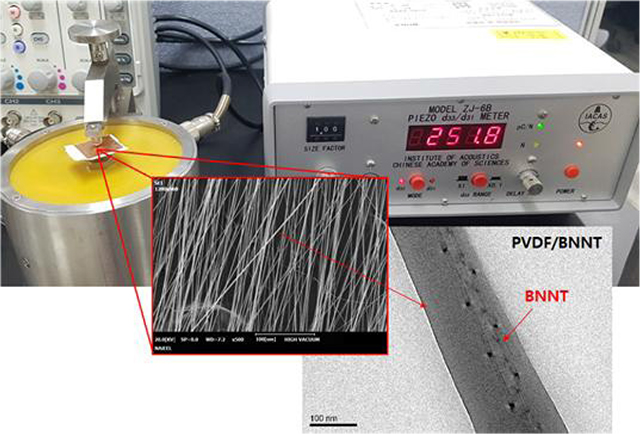

압전소재는 제 4차 산업혁명의 다양한 분야 중에서 웨어러블 센서나 로봇 등을 실현하기 위해서는 필수적이다. 기존에 널리 사용되는 PZT 세라믹 압전소재는 높은 압전성(압전상수 d33~300 pC/N)과 낮은 가격으로 장점이 있지만,충격과 습기에 약하고, 대면적으로 제조와 활용이 어려운 단점이 있으며, 특히 납을 포함하고 있어 직접적으로 인체에 노출되는 환경에는 사용이 제한되고 있다. 반면에 고분자 압전소재인 PVDF는 유연하고 대면적이 가능한 반면상대적으로 압전성이 낮고 가격이 비싸 활용성이 떨어지는 단점이 있다. 근래에는 이러한 고분자 기반 압전소재의 단점을 극복하기 위해 압전세라믹 분말을 고분자에 복합화하거나, 정전기 또는 마찰전기와 함께 이용하여 압전성을 높이는 연구가 진행되고 있다. 압전소재로서 질화붕소난노튜브는 기본적으로 영구적인 분극(압전성)은 없지만 구부러진 형태, 표면에 생성된 결함 등에 의해 압전성을 가지는 것으로 알려져 있으며, 고분자에 복합화해 유연한 압전시트로 이용이 가능하다. 질화붕소나노튜브의 압전성을 최대화하기 위해서는 나노튜브들의 분극정렬이 필수적인데, 일반적인 압전소재와는 달리 전기적으로 중성을 띄고 있기 때문에 기계적인 방법을 제외하고는 나노튜브를 정렬할 수 있는 방법이 많지 않다. 그러나 내일테크놀로지에서는 기계적인 방법과 전자기적인 방법의 장점을 융합한 전기방사 공정을 이용하여 질화붕소나노튜브가 분산된 고분자 분산액으로 나노파이버를 직조하여 나노튜브가 고분자 나노파이버 내부에 일정하게 정렬할 수 있는 분극방법을 개발하였다. 그림 6에서 알 수 있듯이 질화붕소나 노튜브가 정렬된 고분자 압전센서의 압전상수는 최소 ~60 pC/N에서 마찰전기를 함께 이용하는 경우 최대 ~250 pC/N까지도 향상시킬 수 있는 기술을 개발하였다. 이러한 압전시트는 센서로서 충분한 전기적인 특성을 보유하고 있으며 또한 적층을 통해 군화 등 지속적인 압력이 발생하는 환경에서 에너지 하베스팅 소재로 적용이 가능할 것으로 예상된다. 해외에서는 캐나다 Panacis사에서 질화붕소나노튜브의 압전성과 앞서 소개한 방탄소재를 겸용하여 국방용 방탄방전시스템을 개발하여 특허를 출원한 사례가 있다(US 14/334,384).

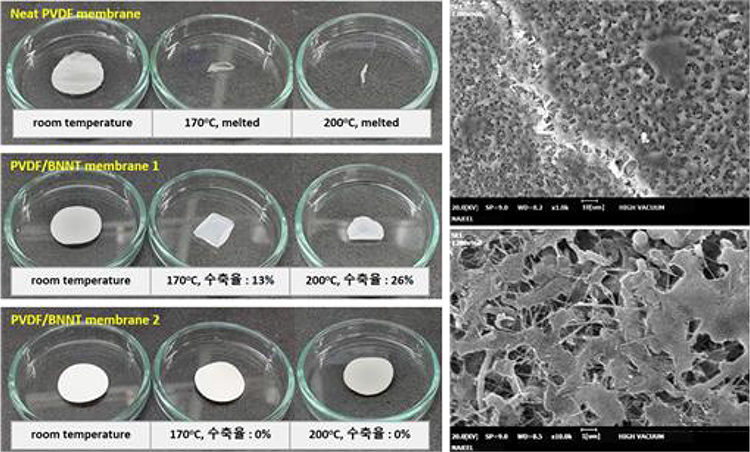

질화붕소나노튜브는 에너지 분야에서도 활용가치가 매우 높은데 대표적으로는 이차전지의 안전성과 효율성을 크게 향상시킬 수 있다. 이차전지 분리막은 이차전지 셀 내부에 충방전 시양극과 음극을 통해 리튬이온을 투과시키는 역할과 동시에 전지를 안전하게 보호하는 역할을 하는 매우 중요한 부품소재이다. 기본적으로 전기차의 배터리팩 내부 온도는 최소한 150℃를 견뎌야 하는 내열성을 가져야 하지만 분리막으로 현재 사용되고 있는 폴리에틸렌이나 폴리프로필렌의 경우 120℃ 정도의 내열성으로 적용에 한계가 있다. 이를 극복하기 위해 고분자분리막 표면에 알루미나나 실리카와 같은 무기나노입자를 코팅하여 내열성을 확보하고 있다. 그러나 두께가 두꺼워지고 기공도의 조절이 어렵고, 분리막의 무게가 크게 증가하는 단점이 있다. 반면에 질화붕소나노튜브가 가지고 있는 내열성과 열전도성을 이용한 분리막의 경우, 그림 7에서 알 수 있듯이 200℃에서도 내열성을 확보할 수 있다. 분리막 코팅이나 복합재의 형태로 제조하는 경우, 유사한 내열성을 확보하면서도 최소 50배에서 최대 100배까지도 분리막의 무게를 줄일 수 있고 또한 분리막의 두께를 줄일 수 있는 장점이 있다. 질화붕소나노튜브가 복합화한 분리막은 리튬황과 같은 차세대 이차전지에 매우 중요한 역할을 할 것으로 기대된다.

기초소재는 기본적으로 모든 산업의 가장 밑바닥에서 없어서는 안 될 매우 중요한 역할을 하고 있다. 즉, 기초소재–부품–모듈–시스템의 순환구조에 있어서 가장 중요한 위치를 차지하고 있다고 해도 과언이 아닐 것이다. 30년 전 탄소나노튜브가 다양한 산업에서 큰 변화를 일으켰듯이, 2020년 오늘날 질화붕소나노튜브 또한 우수한 물성을 기반으로 다시 한 번 산업을 크게 변화시킬 수 있는 “Game Changer” 또는 “Solution Provider”의 역할을 할 것으로 기대된다. 기술선진국에서도 지금은 초기단계에 있는 만큼 우리나라에서 좀 더 질화붕소나노튜브의 산업적 응용기술개발에 노력한다면 관련된 분야의 원천기술과 제품의 개발을 통해 미래 산업의 선두주자가 될 수 있는 기회가 있다고 여겨진다. 지금까지 우리나라가 선진기술의 벤치마킹과 추격자로서 선두주자를 따라왔다면, 이제부터는 우리나라도 국방, 항공우주 산업 등 미래 유망산업을 선도해 갈 수 있는 기술력을 확보해야 하는 중차대한 시점에 있다고 할 수 있다. 특히 미래사회는 내연기관의 종말과 더불어 전기자동차, 자율주행, 드론 및 웨어러블 센서와 로봇 등이 보편화된 사회가 될 것이다. 제4차 산업혁명이 소프트웨어와 하드웨어의 유기적인 연계를 통한 가상공간의 현실화를 달성하는 것이라고 하면 질화붕소나노튜브는 모든 하드웨어의 바닥에서 단단하게 기초를 세워줄 수 있는 첨단 기초소재이자 아직까지 전 세계적으로 도입기에 해당되는 소재로서 향후 우리가 글로벌 시장에서 미래산업을 선도할 수 있는 매우 유망한 소재로 각광받을 것으로 기대된다.