2021

06

No.05WEBZINE

기술동향No.05, 2021/06

워리어 플랫폼의 기본, 난연 특수 전투복

이성호 박사

sunghol@kist.re.kr, 한국과학기술연구원 탄소융합소재연구센터

우리나라 국방부에서 추진하고 있는 워리어 플랫폼은 개인 전투원의 전투력을 최고조로 발휘하기 위해 착용하는 전투복, 장구류 등의 장비가 통합된 전투체계를 의미한다. 인구 감소에 따른 영향으로 병력 감축이 예상되어 전력 공백을 보완하고 우리 군의 정예화 및 미래 전장환경에 대비한 새로운 전투체계의 중요성이 강조되고 있다.

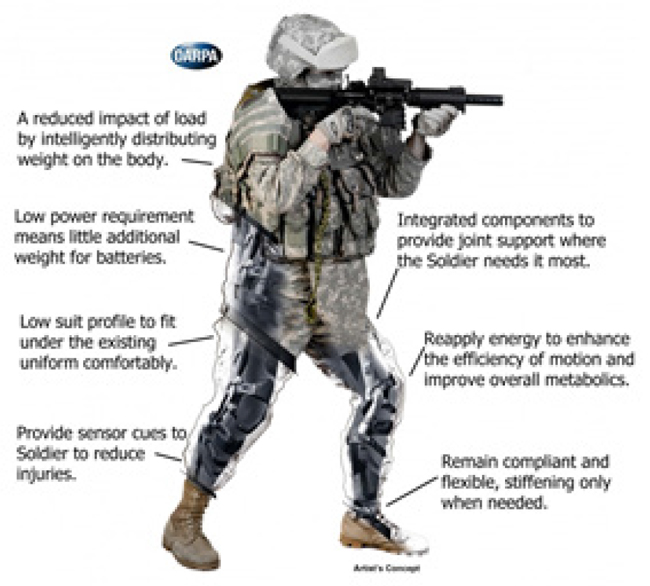

해외에서는 전투복을 단순한 피복 또는 위장기능뿐만 아니라 전투력 향상, 즉 전투기능을 추가하는 방향으로 연구개발이 진행 중이다. 마치 SF 영화의 주인공처럼 초인간적인 감각과 힘을 갖는 전투능력을 목표로 하며 초기 단계로 전투복에 기능을 부가하기 위하여 전자 장비를 헬멧이나 피복에 부착하거나 외골격을 슈트(Suit) 형태로 착용하도록 진화하고 있다. 특히 미군은 로봇 외골격 개발을 위하여 TALOS(Tactical Assault Light Operation Suit)라는 명명 하에 2013년부터 연구가 진행되고 있으며 이러한 장비는 전장 상황에 따라 탈부착이 가능한 장점이 있다. 또한 미국 DARPA(Defence Advanced Research Project Agency)는 외골격 뿐만 아니라 신소재를 바탕으로 방탄, 생존 모니터링, 지각능력 및 전투력 강화를 위한 차세대 전투복 개발을 목표로 하고 있다.

앞서 언급한 부가적인 최첨단 장비를 차치하더라도 워리어 플랫폼 중 가장 기본적인 품목은 전투복이다. 그런데, 전투복의 요구조건은 위장성, 신축성, 활동성, 흡한속건성, 방한기능성, 경량성, 내구성, 방오성, 향균방취성 등 다양한 기능을 필요로 한다. 특히 최근들어 난연과 발수 기능의 중요성이 강조되고 있는데 이는 전투 중 화염에 의하여 인명피해를 입는 경우가 매우 높으며 야전에서 작전 수행 시 전투복이 젖을 경우 전투력 저하가 발생하기 때문이다. 실제 미군의 분석에 따르면 전장 상황에서 병사의 사상 등 중대한 인명 피해가 개인화기 및 화포 등 공격 무기에 의한 경우보다 화기 및 화약에 의한 부차적으로 발생하는 화재에 의하여 더 높다는 사실이 확인되었다. 피부의 온도가 44℃ 이상으로 올라가면 피부조직의 파괴가 시작되어 화염 노출에 의한 피부 온도 상승이 병사의 생존에 중요한 영향을 미치는 것으로 알려져 있다. 더욱이 장병들은 비 전투 시에도 일반 산업 환경과 다르게 화약을 다루기 때문에 안전사고 중 화재 위험성이 높아 화재로부터 병사를 보호하는 피복의 역할은 매우 중요하다.

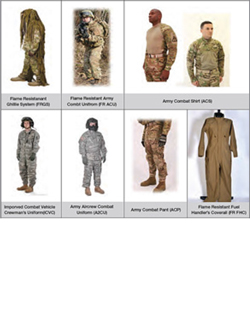

이 때문에 미국은 FREE(Fire Resistant Environmental Ensemble)라는 난연 전투복 사업을 오랫동안 진행하여 왔으며 활동 영역과 보직에 맞는 난연 전투복을 개발하여 보급하고 있다. 이는 전장 상황에서 전투요원들의 전투력 향상을 위한 워리어 플랫폼 뿐만 아니라 비 전투요원 및 일상생활에서의 전투복의 기능도 중요하게 고려되고 있는 반증이라 하겠다. 상세하게는 <그림 2>와 같이 일반 전투복 뿐만 아니라 전차승무원, 전투기 승무원, 연료 보급병 등 세분화하여 적제적소에 맞는 난연기능이 부여된 피복을 제공하고 있다. 또한 미군은 발수 기능이 전투복의 중요한 기능 중 하나라는 것을 인지하고 발수 기능이 있는 GORE TEX원단을 사용한 고가의 전투복을 지급하고 있고 특히 외피는 난연과 발수 기능이 함께 발현되는 소재로 제작하고 있다.

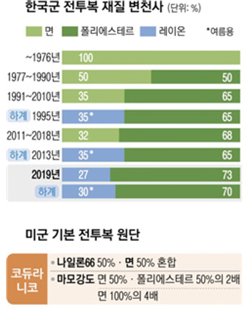

우리 군의 전투복 변천사를 살펴보면 최초에는 면을 사용하여 전투복을 보급하였으며 이후 합성섬유와 면을 혼방하여 전투복을 보급하여 왔다. 1995년부터는 여름용 전투복의 경우 착용감과 속건성의 기능 강화를 위하여 면을 레이온으로 대체하여 합성섬유 전투복을 제공하기 시작하였으며 현재는 하계 뿐만 아니라 동계에도 전투복은 폴리에스테르와 레이온을 7대 3의 비율로 사용한 합성섬유를 원단으로 사용 중이다.

그러나 화염에는 합성섬유가 매우 취약하여 일반 화재 시 인명피해가 발생하는 사고가 빈번하게 발생하여 왔다. 합성섬유는 고분자를 원료로 제조된 물질로 일정 온도 이상에서 녹게 되며 피부에 달라붙어 2차 화상을 일으키게 된다. 이와 같은 이유로 인해 미군도 일반 전투복은 ‘no melt no drip’ 즉, 화염에 녹아 떨어지는 형태의 원단을 지양하는 전투복 제조를 목표로 하여 여전히 면 소재를 사용하고 있다.

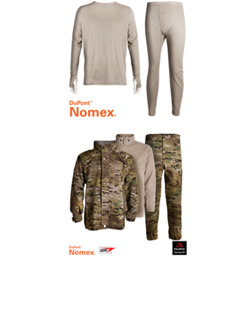

다행히 최근 K9자주포 화재(2017.08.18.) 및 전자담배 배터리 폭발사고(2019.05.30.) 등을 계기로 우리 군도 난연성능을 가진 전투복 보급의 중요성을 인지하게 되었다. 육군에서는 2017년부터 난연기능이 포함된 5도색의 디지털무늬가 있는 항공피복을 보급하기 시작하였으며 2019년에는 K9 승무원 등 화염 노출이 예상되는 궤도차량 보직 장병에게 듀퐁사의 노멕스 원단과 합성섬유를 혼방한 난연 전투복 보급을 시작하였다. 궤도차량승무원복의 원단 품질 기준을 살펴보면(구매요구서 PRD 8415-4123, 2019.05.10. 기준), 5도색 디지털 무늬를 갖는 원단(IR은 미적용)을 사용하도록 규정하고 있으며 혼용률은 레이온 (50±5)%, 아라미드 (47±5)%, 정전기방지섬유 (3±5)%로 되어 있다. 그리고 방화도는 수직으로 설치된 원단 끝을 점화하는 시험(KS K 0585, 수직법)을 실시하였을 때 잔염시간 2초이하, 잔진시간 2초 이하 및 탄화거리 10 cm 이하를 만족하여야 한다. 난연성능은 품질 기준에 규정하지 않고 있으며 참고 혼용률에 따라 아라미드 섬유를 50% 사용하고 난연성이 없는 합성섬유를 사용할 경우 한계산소지수는 28이하로 예상된다.

난연직물은 난연섬유를 직조하여 제조한다. 난연섬유란 섬유 제품이 불꽃에 접촉하고 있을 때는 타지만 불꽃을 제거하면 스스로 불꽃을 내면서 연소하는 것을 방지 또는 억제하도록 하는 자기 소화성이 부여된 섬유로 한계산소지수(Limiting Oxygen Index, 섬유가 타기 시작하는 산소농도) 28이상으로 정의한다. 난연직물 시장은 주로 석유 및 가스, 건설 및 제조, 광업 및 화학 제품과 같은 다양한 산업분야에서의 수요 증가로 인해 빠르게 성장하고 있다. 시장조사(Markets And Markets)에 따르면 난연직물 시장의 규모는 2016년 기준 40억 달러로 평가되고 있으며 2021년까지 연평균 5.3%로 성장하여 52.7억 달러의 시장으로 성장할 것으로 전망하고 있다.

섬유에 난연성을 부여하는 방법은 ①섬유용 고분자 제조 중합단계에서 난연제 단량체를 화학적으로 공중합, ②방사 단계에서 난연제를 직접 투입 또는 ③섬유 제품이 만들어진 후의 후처리 공정으로 제조 등 크게 세 가지로 구분된다. 세 가지 모두 중합기술의 어려움, 고가의 제조방법, 영구한 난연성 부여의 어려움 등 단점을 가지고 있어 높은 가격 구조의 원인이 된다. 현재 가장 많이 사용되는 난연섬유는 폴리아라미드 기반의 섬유로 한계산소지수는 28인 듀퐁사의 노멕스가 가장 잘 알려져 있다. 실제로 우리나라 소방복은 노멕스 원단을 사용하여 제조되고 있다. 그러나 고가이며 무겁고 착용감이 좋지 않아 활동이 많은 병사들의 전투복으로는 적합하지 않다. 따라서 아라미드 100%를 사용하지 않고 다른 합성섬유와 혼방하여 난연원단으로 전투복을 만들고 있다.

| 생산국가 | 생산기업 | Brand | 화학명 |

|---|---|---|---|

| 한국 | 휴비스 | ZEROXY, Meta One, Zeta one | polyester, meta-aramid, polyphenylenesulfide |

| 코오롱 | X-FIRON | - | |

| 효성 | Fires | - | |

| 미국 | Dupont | Nomex | meta-aramid |

| PBI PRODCT | PBI Fiber | polybenzimidazole | |

| Basofil | Basofil | melamine | |

| 독일 | Trevira | Trevira CS | polyester |

| 프랑스 | Kermel | Kermel | meta-aramid |

| 일본 | Tray chem | TORCON, ESFRON, ARAWIN | polyphenylenesulfide, meta-aramid |

| Toyobo | Procon | polyphenylenesulfide | |

| Teijin | Teijinconex | meta-aramid | |

| 오스트리아 | Evonik Fibers | P84 | polyimide |

<표 1> 난연 섬유의 종류

현재까지 대량으로 생산되는 난연섬유 외에 새로운 소재 개발은 답보 상태이다. 최근에 폴리아크릴 섬유를 산화 처리하여 만들어지는 탄소섬유용 중간소재가 한계산소지수 40의 높은 난연성능을 나타내는 특성을 활용하여 난연원단을 제조하는 연구가 진행되고 있다. 아크릴 섬유가 200-300℃에서 산화 처리가 되면 화학구조 변화가 일어나 고리구조가 만들어지며 매우 높은 난연성을 갖는 검은 색의 섬유로 전환된다. 향후 추가 연구를 통하여 실제 전투복에 적용가능여부를 검증이 필요하나 기존의 난연섬유를 대체가능한 새로운 소재로 가능성이 기대된다.

워리어 플랫폼의 지속적 기술개발을 통해 향후 전장에서의 전투 양상은 이전과는 확연히 다른 형태로 전개될 것으로 기대된다. 장병들은 전자 기계 장비의 도움으로 적을 빠르게 인지하고 인간의 한계를 넘는 파괴력을 지니게 될 것이다. 그러나 여전히 전투피복은 1차적으로 병사를 보호하는 가장 중요한 기본 기능을 가진 전략물자이다. 특히 전투복의 난연성능은 전장 상황 뿐만 아니라 일상적인 군 생활 중에서도 항시 일어날 수 있는 화재사고 발생 시 인명 피해를 최소화하는 매우 중요한 기능이다. 실제 전장에서 공격무기에 의한 인명피해보다 화재에 의한 피해가 더 크다는 통계는 미군이 ‘no melt no drip’이라는 명확한 성능 목표를 갖는 난연 전투복 개발을 수 십년간 꾸준히 진행하여 온 이유이기도 하다. 우리나라는 최초 면 소재를 기반으로 한 전투복에서 출발하여 이제는 활동성과 위장성이 강조된 합성섬유 원단을 사용한 5도 디지털 전투복을 지급하고 있으나 화재 취약성이 문제가 되어 새로운 피복 소재 개발을 시작하고 있다.

향후에는 장병에게 지급되는 일률적인 전투복 공급 방식을 본격 탈피하여 전투보직 및 지원보직의 군사특기에 따른 맞춤형 전투복 공급 체계로 전환이 필요하다. 더욱이 함정, 전차 등 좁은 공간에서 근무하는 장병에게 난연 전투복은 매우 중요한 전투물자가 될 것이다. 그러나 기존의 일반 합성 섬유를 사용하여 제조된 원단으로는 다양한 난연등급을 갖는 전투복 제조는 기술적으로 한계가 있으므로 새로운 소재를 사용한 체계적이고 최적화된 기술개발이 시급히 요구된다.